Les avantages principaux du labourage à vapeur sont les suivants : meilleure culture ; - rapidité du travail, que l’on peut ainsi exécuter au moment le plus propice ; - réduction du personnel employé, un homme réalisant le travail de trois ; - et, dans les cas particuliers où le bétail est, comme on disait autrefois, un mal nécessaire, suppression d’un grand nombre d’animaux qu’il faut nourrir alors même que le mauvais temps les retient à l’écurie. Le défoncement à vapeur par locomotive est plus économique que le défoncement à l’aide de treuils ou à l’aide d’animaux. Il lui est également préférable pour d’autres raisons.

Les machines servant à ce travail, étant extrêmement puissantes, assurent par cela même l’uniformité du labour à une profondeur toujours égale ; quelle que soit l’inégalité de résistance des couches de terre à traverser, la charrue se tient toujours à la même profondeur et conserve toujours la même vitesse. Aussi la plantation de la vigne peut-elle se faire en toute sécurité après un défoncement à vapeur ; ses racines pénétreront dans toute l’étendue du terrain défoncé. L’excès d’humidité et de sécheresse sont évités, la terre est laissée dans l’état le plus favorable pour permettre aux agents atmosphériques d’exercer leur action. - Si la culture à vapeur est employée d’une façon continue, on économise en partie les opérations culturales qui suivent ordinairement le labour. -L’aération du sol est l’un des principaux objets de la culture à vapeur. La traction rapide dont sont animées les charrues mues par locomotives fait que la terre est soulevée et brisée, de telle sorte qu’elle reste très meuble après l’opération, et l’atmosphère, agissant alors sur le sous-sol aussi bien que dans la partie supérieure de la nappe de terre remuée, en élève continuellement la température et la prépare parfaitement pour la réception des graines ou pour les plantations. Le piétinement si préjudiciable étant évité par ce genre de culture, la pluie aussi bien que les racines des plantes peuvent pénétrer facilement dans le sous-sol.

La culture à vapeur permet d’atteindre des profondeurs très grandes dans tout terrain ; il s’ensuit que, lorsqu’une terre a été une première fois défoncée profondément, les labours des années suivantes se font bien plus facilement et exigent un effort beaucoup moindre, ce qui constitue une économie annuelle de force motrice considérable, avantage qui n’est pas à dédaigner non plus.

Divers genres d’appareils pour la culture à vapeur sont en usage :

1° Appareils de labourage formés d’une machine locomobile, accouplée avec treuil ; 2° locomotives laboureuses portant sous la chaudière le tambour-treuil simple ; et 3° locomotives laboureuses portant sous la chaudière un double tambour-treuil.

L’unique avantage du premier système « locomobile accouplée avec treuil » est que son prix d’achat est un peu mois élevé que celui de la locomotive laboureuse, mais par contre, il entraine dans son emploi de grandes pertes de temps, des dépenses pour la mise en place, des difficultés dans les ancrages et les emplacements ; car il exige une grande quantité d’accessoires, tels que : rails, pieux, poulies de renvoi, ancres, etc., qu’il faut transporter à l’aide d’animaux et de véhicules. Les pertes de temps et les charrois se renouvelant fréquemment, surtout lorsque la propriété est morcelée, il en résulte, que le coût du labour ainsi exécuté s’accroit en de telles proportions, qu’il cesse d’être avantageux.

C’est pourquoi on doit préférer le labourage, soit à l’aide de deux locomotives routières, lorsque l’étendue de l’exploitation permet l’emploi de ce système coûteux ; soit le labourage par une seule locomotive avec charrue ordinaire, le retour à vide se faisant, à l’aide d’un cheval ; soit enfin le labour avec une seule locomotive routière à double treuil, pouvant labourer dans les deux sens avec une charrue à bascule, ou labourer dans un seul sens avec une charrue ordinaire, et opérer à l’aide du second treuil le retour à vide de la charrue.

Ces deux derniers systèmes qui opèrent mécaniquement le transport du matériel, qui suppriment les pertes de temps, les ancrages difficiles, avec lesquels on peut labourer ou défoncer cinq à dix minutes après l’arrivée sur le champ, sont les seuls réellement pratiques. Le supplément de dépenses qu’ils nécessitent se regagne largement chaque jour en quantité de travail plus considérable et mieux fait.

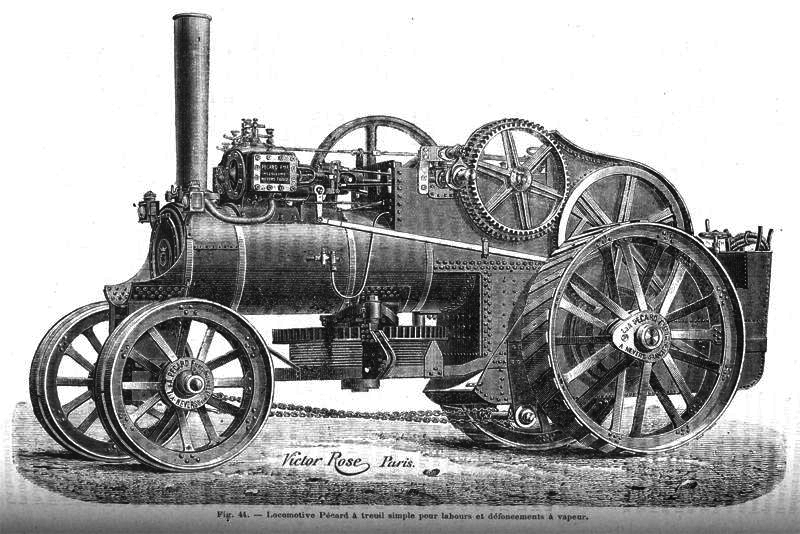

Jusqu’à présent, les locomotives laboureuses étaient presque toutes construites en Angleterre. Ces sortes de machines n’avaient en France qu’un débouché trop restreint pour engager nos constructeurs à en entreprendre la fabrication. Mais depuis quelques années, l’Algérie, la région méridionale et maintenant la France entière, employant la traction mécanique pour le défoncement du sol, surtout en vue de la reconstitution des vignobles, nos mécaniciens n’hésiteront plus à se lancer dans ce genre d’industrie. MM. L. et A. Pécard frères, de Nevers, leur ont déjà donné l’exemple en créant des modèles bien adaptés aux besoins de notre pays.

Dans le numéro du 8 décembre 1892 du Journal d’Agriculture pratique, M. Varin d’Ainvelle a décrit sommairement la locomotive à un treuil de MM. Pécard. Avec cette machine, représentée par la figure 44, un cheval est nécessaire pour ramener en arrière la charrue à vide, après le creusement de chaque sillon.

Avec la locomotive à double treuil (fig.45 [non reproduite ici]), à deux cylindres, du système Compound, de la force nominale de 10 chevaux (mais pouvant donner jusqu’à 35 chevaux), MM. Pécard sont arrivés à ne consommer que 350 kg de charbon, en faisant un travail de défoncement de 3/4 d’hectare à 0,6 m de profondeur, dans la région difficile qui entoure Peyriac-de-Mer et Narbonne (Aude). Le retour à vide dans ces machines à double treuil est automatique ; il se fait par la machine elle-même.

A l’aide d’un chariot-ancre complémentaire et d’une poulie-ancre de renvoi, on peut faire le labour dans les deux sens, et alors, avec une consommation maximum de 500 kg de charbon, on obtient un défoncement de 12000 à 15000 mètres carrés par jour, avec trois hommes seulement. Le plus grand soin est apporté dans la construction de ces appareils. Les chaudières, du type de la locomotive de chemin de fer, sont totalement en acier avec des tôles spéciales de qualité dite marine. Les parties supportant une grande tension sont garnies de deux rangs de rivets. Les tubes sont en acier doux. Les machines sont timbrées à 10 kg et éprouvées presqu’au double de cette pression par le contrôleur des mines. Elles sont munies de soupapes de sûreté, de manomètre indicateur de pression, de niveau d’eau, de robinets de jauge, d’épreuve, de vidange et d’emplissage, d’un grand sifflet, ainsi que de tous les autres appareils d’usage.

La surface de chauffe est très grande, ces machines donnant, dans la plupart des cas, une force quatre fois supérieure à leur force nominale. Les cylindres, en fonte spéciale, sont à enveloppe de vapeur, de telle façon que la vapeur admise, prise à leur sommet, arrive absolument sèche et il ne se produit aucune ébullition d’eau. Les engrenages sont tous en acier coulé au creuset, de première qualité, d’une très grande résistance, permettant les travaux les plus pénibles et les plus imprévus sans rupture. Les paliers sont fixés après les tôles formant l’enveloppe du foyer et qui sont prolongées dans ce but. La solidité en est à toute épreuve et, d’un autre côté, aucune variation dans l’arbre vilebrequin n’est possible. Les coussinets sont à rattrapage de jeu, l’usure se répare instantanément ; on évite ainsi le trop grand engrènement des dents d’engrenages qui cause une trépidation si nuisible à la bonne marche. Les arbres, les tiges, la broche du treuil sont en acier doux forgé, de grande résistance. Les parties frottantes sont cémentées et trempées. La cheminée est à charnière. Le cendrier est muni d’une porte-registre.

Ces laboureuses sont à deux vitesses : pour le transport sur routes. Le changement s’obtient instantanément ; il n’y a qu’à changer de pignon. Les tenders sont en tôle d’acier, et portent le récipient de charbon et le réservoir d’eau. Ils sont munis d’un système d’attelage perfectionné permettant de remorquer un poids roulant au moins égal au double du poids de la locomotive elle-même sur toutes rampes jusqu’à 0,15 m par mètre. L’approvisionnement d’eau et de charbon est suffisant pour un parcours minimum de 12 à 15 kilomètres.

MM. Pécard construisent les roues de ces machines avec couronne en fonte, en fer et en acier. Mais c’est surtout les couronnes en acier qu’ils recommandent de préférence. Les roues en fonte et même en fer peuvent se briser ou se disloquer, les rivets se cassent, tandis que les roues avec jantes en acier, rais en fer et moyeux en fonte sont inusables. La jante, d’une seule pièce, permet l’application de grappins puissants qui aident la machine à sortir des mauvais terrains.

Le treuil est de grand diamètre et suffisant pour contenir 500 mètres de câble. Il est pourvu d’un enrouleur perfectionné, permettant au câble de s’enrouler et de se dérouler automatiquement d’une façon régulière et sans enchevêtrage. La couronne dentée du treuil est en acier et rivée sur le treuil. Les treuils sont, en outre, munis de freins automatiques à réglage facile assurant le déroulement régulier du câble sans résistance excessive, c’est-à-dire sans prendre à la machine une puissance perdue, et d’autre part suffisante pour empêcher au tambour-treuil de tourner plus vite que ne le nécessite le labour.

Le fonctionnement des machines Pécard ne laisse rien à désirer. Tous les frottements se font sur coussinets en bronze phosphoreux. Les leviers de prise de vapeur, de changement de marche, d’embrayage, du treuil, etc..., sont à la portée de la main du conducteur, qui met en marche et arrête instantanément.

A. Dubois

Source : A. Dubois , «Labours et défoncements à vapeur»,

Journal d'agriculture pratique, 1893, vol. 1, p. 345-349.